镀锌前处理解析-登王水性涂料

热浸镀锌包括将钢片浸入熔融锌浴中。熔融锌与钢冶金地反应并形成从钢表面向外生长的四个不同层。这些层由锌和铁的各种合金组合组成,从钢界面开始,层由75%锌和25%铁(γ层)组成。中间层(δ和ζ层)逐渐含有更多的锌(分别为90%和94%),直到形成几乎纯锌的顶层(η层)。镀锌涂层与钢形成牢固的粘合,其可以在几千磅/平方英寸(psi)的范围内。

镀锌钢通常不涂漆,因为单独镀锌的使用寿命通常超过传统保护涂层的使用寿命。但是,当涂料应用于镀锌时,它被称为“双面系统”。一些研究报告双工系统的使用寿命是镀锌或喷漆各个使用寿命之和的1.5至2.3倍。单独。应用的因素取决于暴露环境; 例如,温和的暴露将具有更高的因子(更长的使用寿命)并且更严重的暴露具有更低的因子。

以下将介绍镀锌背后的基础知识,包括适当的表面处理和钢材选择技术,常用标准和测试程序以及镀锌钢结构可能出现的问题。将引用镀锌钢桥的案例研究作为其中一些问题的示例,并讨论可能的解决方案。

准备镀锌钢

涂漆镀锌钢需要适当的表面处理,特别是对于尚未暴露于风化元素的新镀锌。喷涂新镀锌钢的一个问题是是否使用了各种后处理。有时对镀锌钢进行后处理以阻止铁和锌之间的反应或减缓随后的锌表面氧化。最常见的后处理是水淬,铬酸盐淬火和磷化。在水淬火中,将新镀锌钢浸入水浴中以帮助加速冷却过程并停止铁和锌之间的反应。因此,水经常被油污污染,油污沉积在锌表面上。如果没有充分去除这些污染物会干扰粘附,并且稍后会涂上油漆。

鍍鋅板效果图

铬酸盐淬火主要用于防止镀锌钢在运输或储存过程中紧密堆积时形成白锈或湿储存污染。白锈是指锌在锌表面上开始形成,因为锌通过大气暴露而被氧化。湿储存染色是锌表面因暴露于相对高浓度的水分和氧气而加速氧化,所述水分和氧气被捕获在紧密堆叠的钢片或钢板之间。尽管铬酸盐处理可以防止这种氧化,但是如果稍后涂覆涂料,它也会干扰粘附。如果在镀锌后不打算涂漆,则可能需要铬酸盐处理,因为当氧化和磨损时,处理通常导致锌表面更均匀的外观。

镀锌后的磷化钢在锌表面上形成非反应性磷酸锌层。首先将表面清洁并脱脂,然后浸入磷化液中。磷化溶液既可防止腐蚀产物形成,又可促进与随后涂覆的涂料层的良好粘合。

如果要涂漆新的镀锌钢,必须先按照SSPC-SP 1“溶剂清洗”进行清洁和脱脂。在清洗溶剂后,新镀锌的表面处理通常包括使用洗涤底漆,化学处理或根据SSPC-SP 16清洁,“涂层和未涂层镀锌钢,不锈钢和有色金属的刷清洗。”如果使用铬酸盐处理,必须有效清洁表面并测试铬酸盐化合物确保他们被删除。理想情况下,镀锌钢的规格不应允许铬酸盐处理,而应指定磷化后处理。磷化钝化锌表面并产生转化涂层,其适用于涂料体系的应用。

未能适当地准备用于涂漆的镀锌通常会导致涂层粘附性差和随后的失效。但即使镀锌不是用于涂漆,如果热浸工艺导致层太厚,锌层也会出现问题。

钢铁选择

除了浸渍的时间(持续时间)之外,避免过厚的锌层的一个关键因素是适当的钢选择。钢的化学性质影响镀锌的外观和其他性质。钢中的微量元素如硅和磷会影响镀锌过程以及涂层的结构和外观。具有在公认范围之外的这些元素的钢被称为反应钢。钢材选择的一般指导建议碳含量低于0.25%; 磷含量低于0.04%,锰含量低于1.35%,硅含量低于0.04%或0.15%至0.22%。

硅可以作为许多钢中的元素存在,通常镀锌,即使它不是钢的受控组合物的一部分,因为硅用于钢还原过程并且存在于连续铸钢中。硅和磷在镀锌过程中都起到催化剂的作用,导致锌 - 铁合金层的快速生长。当硅含量超过0.22%时,钢被归类为反应钢。反应钢的另一个注意事项是镀锌通常具有哑光灰色饰面而不是典型的光亮表面。

结构钢热浸镀锌的通常标准,ASTM A123,“钢铁产品上锌(热浸镀锌)涂层的标准规范”,规定最小锌厚度为3.9密耳或100微米(涂层等级) 100)。请注意,涂层等级相当于锌厚度(以微米计),具体厚度范围为35至100微米(1.4至4密耳)。虽然在几千密耳至约10密耳的结构钢上发现锌厚度并不罕见,但是远远超过该范围的广泛厚度是钢可能具有反应性的良好指示。如下面的情况所述,当镀锌反应性钢时经常产生的过厚的锌层倾向于更脆,具有比通常预期的更低的内聚强度。取决于其他因素,例如暴露环境,这些减少的性质可导致锌层的内聚分离,如对于剥落锌所述。

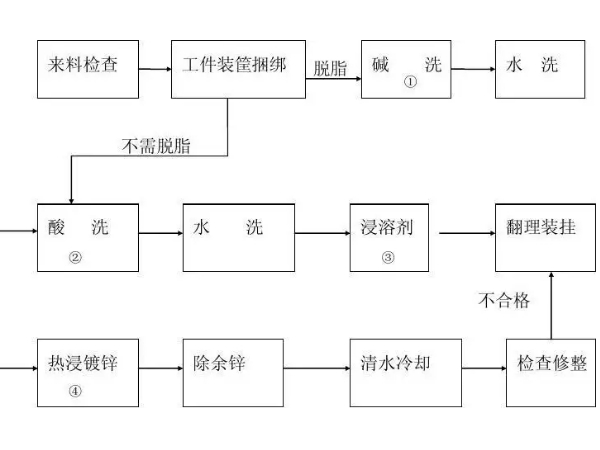

登王客戶端镀鋅工艺製程

不幸的是,用于指定钢的工业标准不限制钢中的硅含量以用于镀锌。例如,ASTM A36,“碳结构钢的标准规范”和ASTM A709,“桥梁用结构钢的标准规范”,都将硅含量限制在最大值0.40%,远高于建议的镀锌水平。

镀锌钢桥的问题

据报道,在东海岸附近的一座小桥上发生了一次镀锌事件。这种简单的双车道结构由镀锌纵梁和地板梁组成,支撑着镀锌道路甲板,上面有一个小桁架结构。这座桥跨过一条小溪流,该溪流在建筑物底部下方约10英尺处。

在现场进行的一项调查发现,镀锌沿着许多桁条和地板梁的底部凸缘剥落或分层。检查发现,大部分锌层与结构钢构件粘合在一起。用电子测量仪测量的完整镀锌厚度在许多构件上为16至20密耳。在锌剥离的情况下,剩余的锌厚度通常为1密耳或更小(图2和3)。

对结构的整体评估指出镀锌甲板底部的部分和支撑镀锌结构钢的白色腐蚀。在白色腐蚀严重的区域,也观察到红色腐蚀,表明钢基材生锈。镀锌甲板的腐蚀区域显示出明显的水分穿透甲板的模式,这可以通过相邻甲板面板的排水孔和接缝处的腐蚀量来证明。另一个明显的模式是外部海湾腐蚀较少,中间海湾腐蚀较多,表明结构中部的水渗透较大。

结构钢桁条和地板梁的腐蚀程度通常与镀锌甲板的腐蚀程度相对应。桁条上的白色腐蚀通常在甲板被腐蚀并可能泄漏的正下方最重。另一个观察结果是没有太多腐蚀的镀锌表面通常是无光泽或均匀的深灰色。

一旦暴露在环境中,腐蚀产物(白色锌盐)就开始在锌表面形成。这些产品是锌与大气中的氧气,二氧化碳和水反应的结果。通常,形成的初始锌化合物是水溶性的,多孔的并且松散地粘附在表面上。随着时间的推移,这些化合物通常转化为紧密粘附的水不溶性薄膜,用于保护锌表面免受进一步腐蚀。然而,当环境非常频繁地将锌暴露于水分/水中时,不会发生向紧密粘附的膜的转化并且锌继续腐蚀,最终消耗锌并且允许钢的腐蚀(红色腐蚀)。

该结构的甲板下钢的中度至重度白腐蚀程度表明经常暴露于潮湿环境中。相比之下,上述甲板桁架上的镀锌没有发现特别的问题。桁架的镀锌表面具有典型的风化镀锌外观,其中形成了粘附和保护膜。

关于锌剥离和剥落等问题的一般信息由美国电镀协会(AGA)公布。AGA表明,当外部三个(四个)镀锌层从第一层分离时,发生剥落,其中大部分锌层内聚地分层。当锌厚度超过10密耳并变脆时,可能发生剥落。锌合金层剥落的钢上留下的锌的剩余厚度通常接近零,表明只有γ层留在钢上。当外部游离锌层与金属间化合物层分离时,发生镀锌涂层的剥离,这是一种不同类型的问题。当新镀锌钢冷却速度极慢或钢材长时间暴露在高温下时,会发生剥离。

结果

对问题桥梁结构中所用钢材的材料试验报告的回顾表明,钢的最大硅含量范围为0.24%至0.41%。已从桥上移除的镀锌钢样品的额外冶金测试证实钢的硅含量高,结果为0.40%。测得的高镀锌厚度与反应钢的预期一致。

桥梁上的分层镀锌锌层被确定为由于频繁的水分暴露而在结构下方的侵蚀性暴露环境的组合,以及由于高厚度导致的镀锌锌层的内聚强度降低的结果。从使用活性钢。由于暴露条件导致的锌的持续腐蚀和降解导致累积的应力,这甚至导致锌层在许多区域中在钢表面附近发生粘合性分层。

发生分层的剩余锌层不被认为足以提供结构钢的长期腐蚀保护。建议的修复选项是在分层锌区域进行点表面处理,以消除松散的镀锌和钢的任何红色腐蚀。建议使用有机富锌底漆,然后在整个修复区域涂上环氧树脂涂层。建议使用额外的环氧树脂或聚氨酯面漆以提供进一步的保护。

结论

热镀锌,当用于代替保护涂层或与保护涂层串联使用时,可以为钢结构提供长使用寿命,但镀锌的性能取决于许多因素,包括制备和钢的选择。对于将放置在侵蚀性暴露环境中的钢材,如本专栏中讨论的桥梁情况所示,这些因素变得更加重要 - 否则,可能导致使用寿命损失和可能导致昂贵的维修。

登王水性涂料(安庆廠)实验室一隅

登王涂料创立于1986年11月,主要产制工业用烤漆、喷漆及各种环氧树脂相关应用产品,30多年以来,登王公司不断研究发展与创新,先后开发轮圈涂料、自行车涂料、塑胶涂料、保温杯涂料、水性涂料、粉末涂料、重防腐涂料、地板涂料、粘合剂(A.B胶/复合材胶)、渔具涂料、灯饰涂料、运动器材涂料、工具机涂料、木器涂料、鞋材钮扣金属涂料广泛的应用在各行各业。可直接联系全国统一客服热线:400-828-1501/0512-63966888我们期待您的来电